100% polska firma i kapitał

100% PL, czyli Polski Pomysł, Polski Produkt, Polska Praca. Wspieramy Polską gospodarkę!

Wysoka jakość usług

Jakość świadczonych przez nas usług jest nadrzędnym elementem naszej strategii.

Terminowość realizacji

Elastyczność i szybkość kluczem do sukcesu! To nie duży zjada małego, lecz szybki powolnego.

O firmie

ARTECH GROUP Sp. z o.o. jest producentem produktów z tworzyw sztucznych. Dostarczamy elementy do przemysłu ciężkiego, lekkiego, firm reklamowych, budowlanych, farmaceutycznych, spożywczych, motoryzacyjnych.

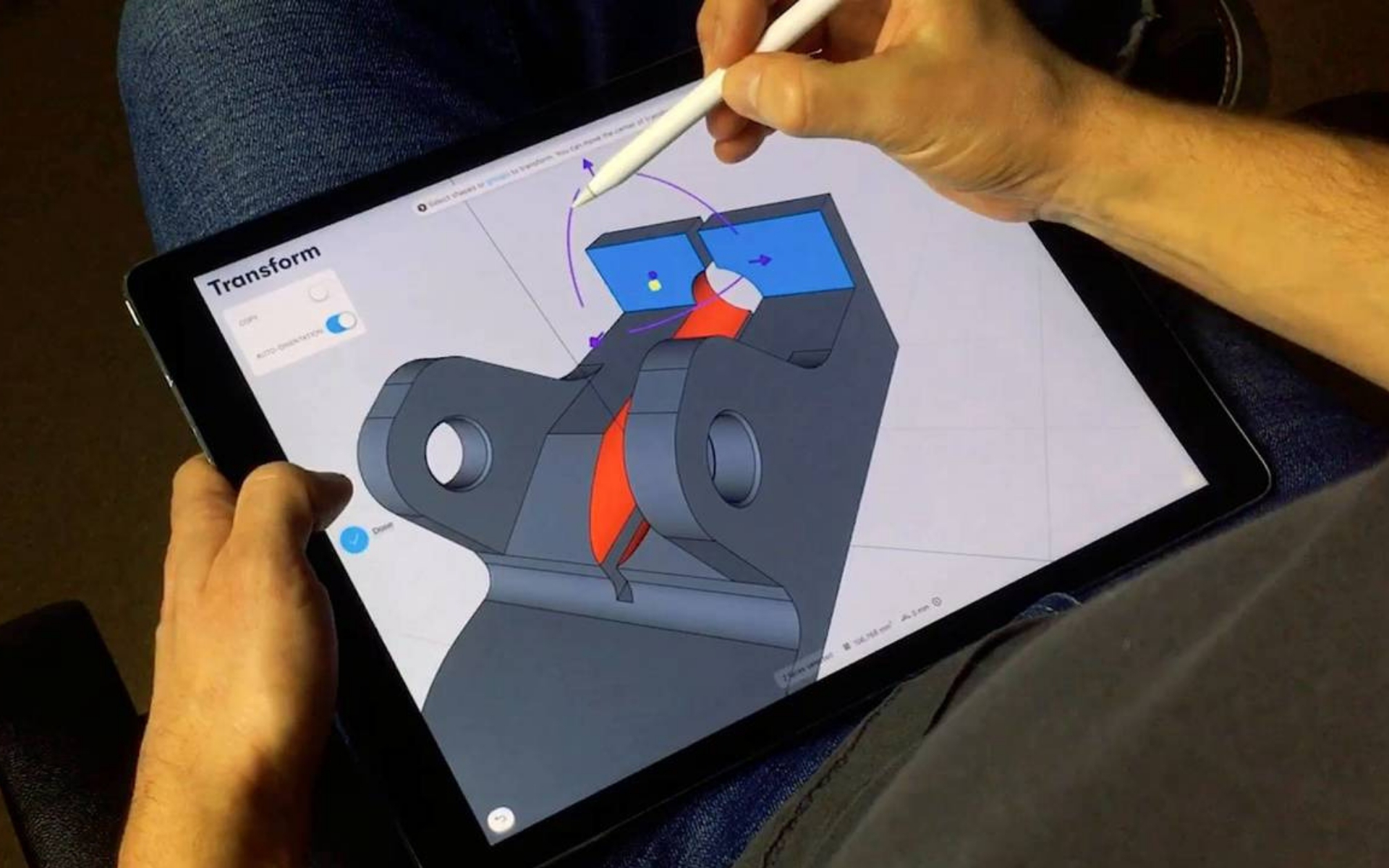

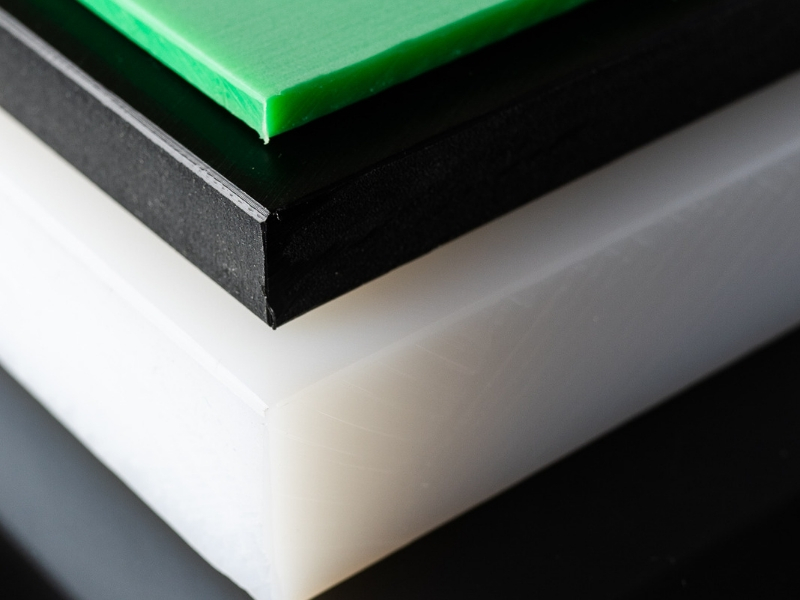

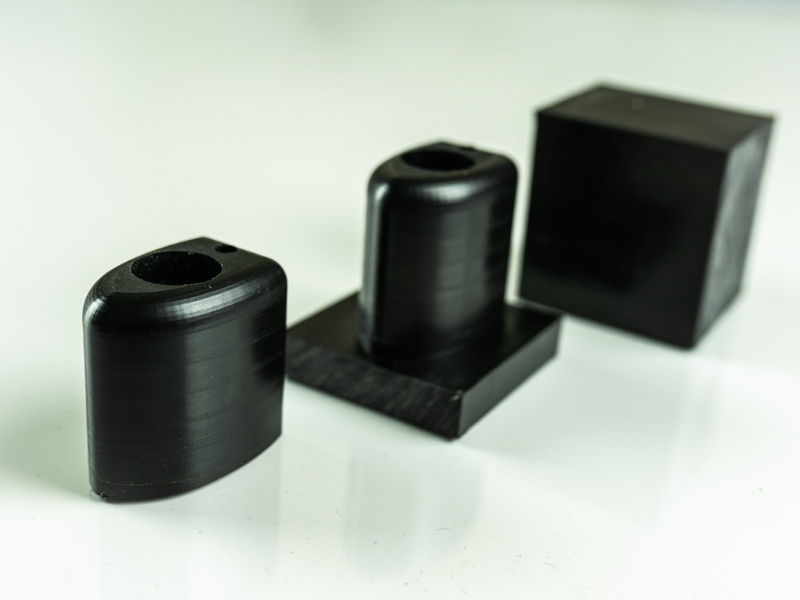

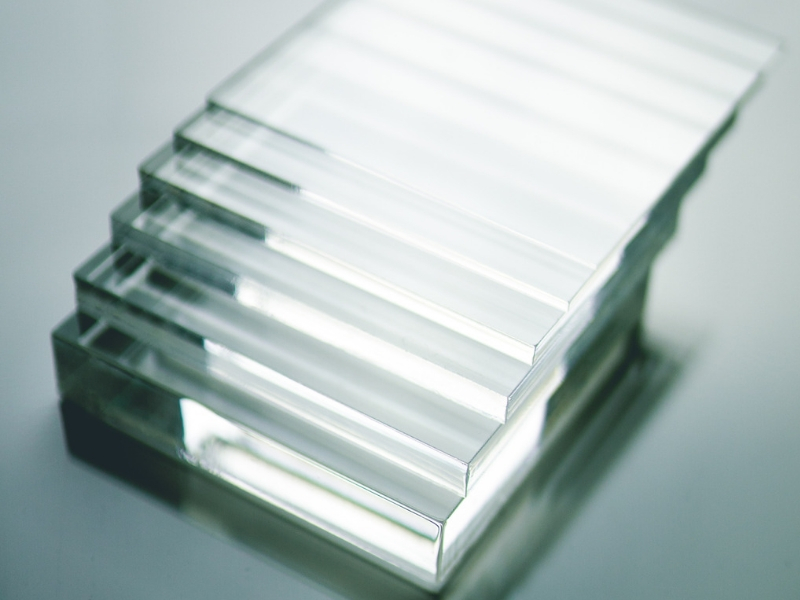

Firma ARTECH GROUP Sp. z o.o. działa w branży tworzyw sztucznych od lat 90. Oferujemy szeroką gamę usług związanych z obróbką tworzyw sztucznych. Wykonujemy detale przy użyciu obrabiarek CNC, urządzeń konwencjonalnych oraz zastosowaniu nowoczesnych programów projektowych i optymalizujących produkcję. Poddajemy obróbce tworzywa sztuczne tj. Polipropylen (PP), Polietylen (PE), PVC, Poliamid (PA), Poliwęglan (PC), Plexi, Poliacetal (POM), Teflon (PTFE), Politereftalan etylenu (PET), itd.

Współpraca z klientem rozpoczyna się od określenia środowiska pracy materiałów, warunków użytkowania oraz określenia możliwości produkcyjnych. Odpowiedni dobór materiałów zapewnia niezawodność pracy, uzyskanie odpowiedniej wydajności, minimalizacje strat. Ciągłe doskonalenie i poszerzanie oferty wpływa korzystnie na współpracę z naszymi klientami.

Nasze usługi

Wychodząc naprzeciw oczekiwaniom klientów, świadczymy usługi mechanicznej obróbki tworzyw.

Na zlecenie klienta opracowujemy projekty w programie AUTOCAD.

Cięcie na wymiar

W naszym parku maszynowym są urządzenia do cięcia tj. piły formatowe, plotery laserowe, plotery frezujące. Optymalna grubość wycinania 5-15 mm, jak i pole robocze 1200x1500 mm, 900x1300 pozwala nam na obróbkę materiału większych arkuszy.

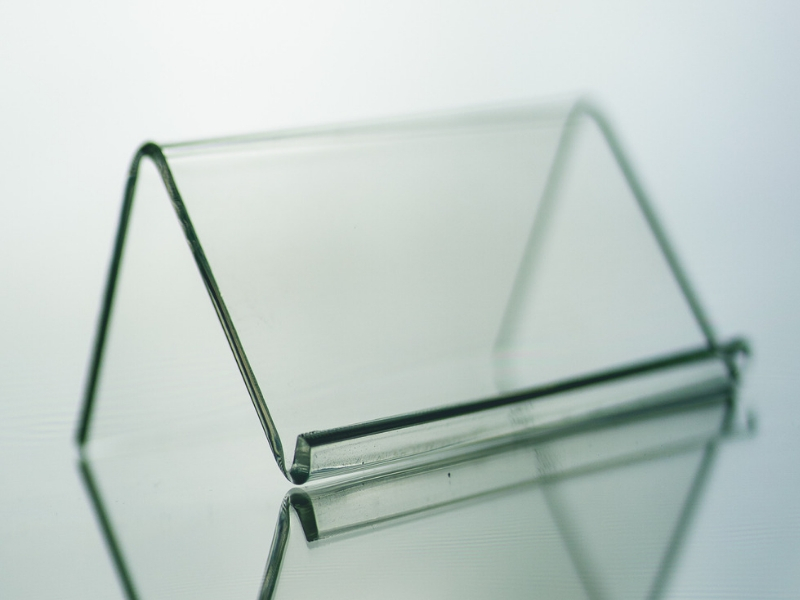

Gięcie

Proces termicznego gięcia tworzyw sztucznych odbywa się kilku etapowo. Pierwszy: nagrzewanie materiału do odpowiedniej temperatury elastyczności wzdłuż linii gięcia; drugi - zagięcie arkusza do odpowiedniego kąta, trzeci - utrzymanie w stałej pozycji do czasu ostygnięcia.

Polerowanie

Polerowanie prostych krawędzi poliwęglanów i plexi po obróbce mechanicznej wykonujemy profesjonalnymi narzędziami, dbając o efekt końcowy detalu. Nasze doświadczenie jak odpowiednie użycie środków chemicznych, pozwala na uzyskanie gładkich i błyszczących krawędzi.

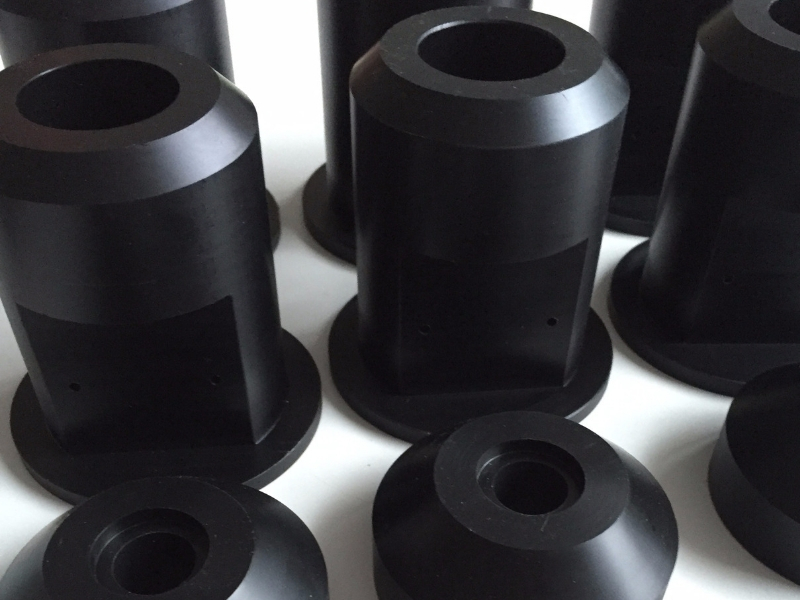

Toczenie

Nazywamy rodzaj obróbki skrawaniem, w którym ruch główny obrotowy wykonuje przedmiot obrabiany napędzany poprzez wrzeciono tokarskie, natomiast ruch pomocniczy posuwny wykonuje narzędzie. Maksymalna średnica to fi 350mm.

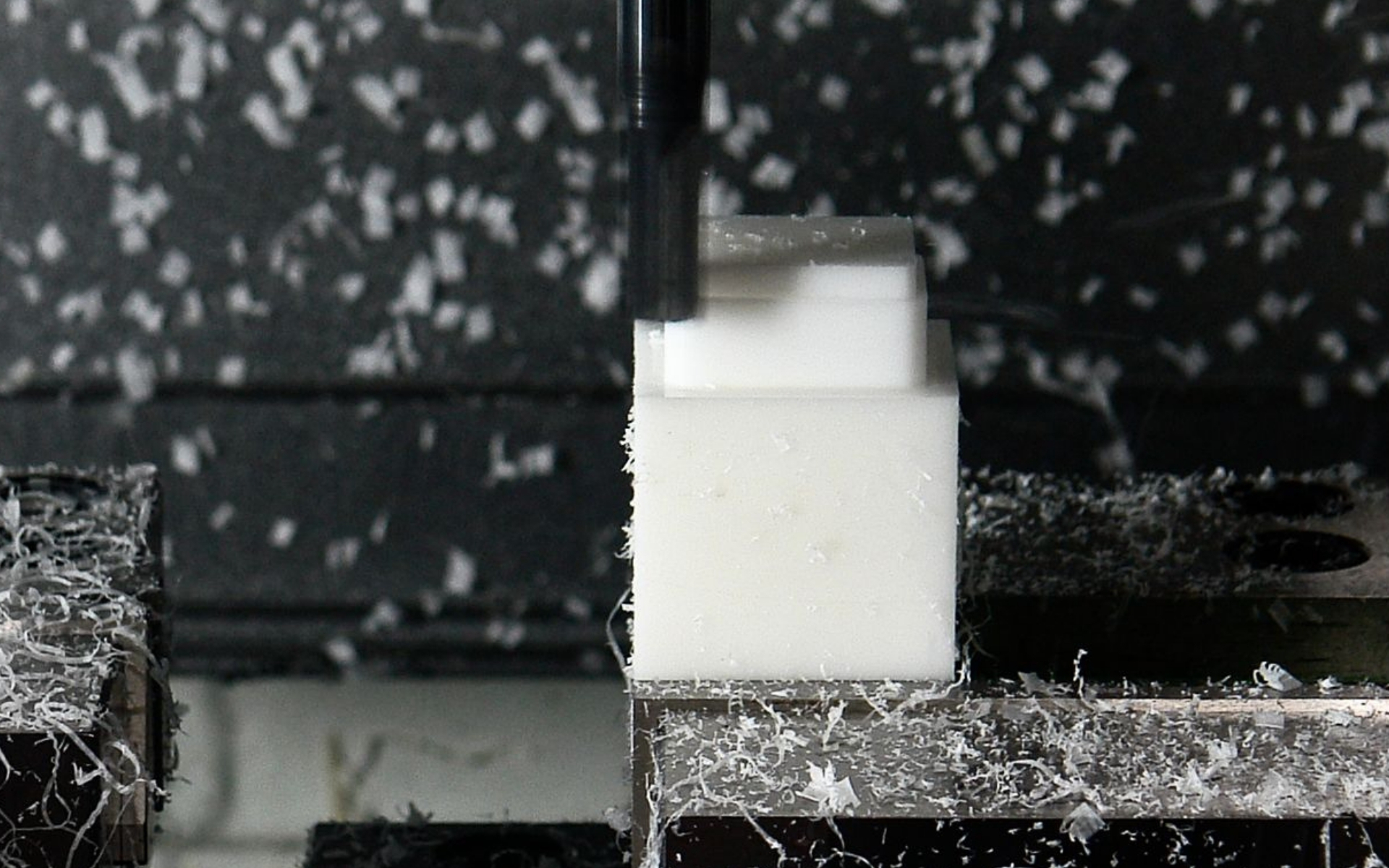

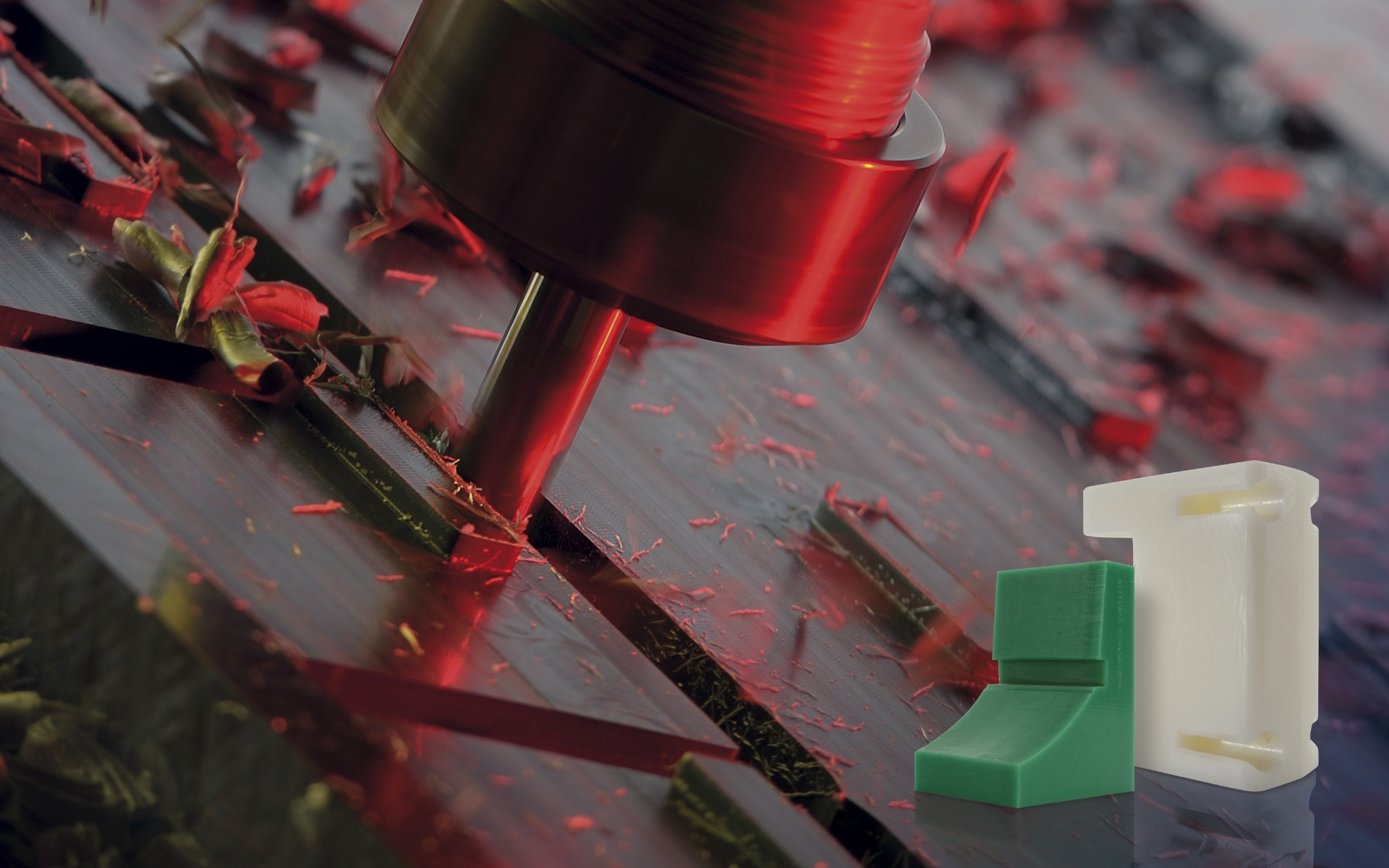

Frezowanie wieloosiowe

Nadaje odpowiedni kształt przedmiotom z metalu, drewna, tworzyw sztucznych lub innych materiałów skrawalnych za pomocą wieloostrzowego narzędzia (frezu) na obrabiarce zwanej frezarką. Obszar roboczy 2000x3000mm, 2000x4000mm.

Spawanie tworzyw PE, PP

Spawanie tworzyw sztucznych to proces wzajemnego połączenia tworzyw za pomocą drutu spawalniczego z tego samego tworzywa co elementy łączona. Podczas spawania dochodzi do dyfuzji cząstek materiału uplastycznionego i spoiwa.

Pojawiły się pytania?

Zapraszamy do kontaktu z nami. Bardzo chętnie pomożemy i doradzimy!

Formularz kontaktowyGaleria

- Wszystkie

- Frezowanie

- Toczenie

- Pozostałe

Foto 1

ARTTECH

Foto 1

ARTECH

App 2

ARTECH

Foto 4

ARTECH

Foto 5

ARTECH

Foto 6

ARTECH

Foto 7

ARTECH

Foto 8

ARTECH

Foto 9

ARTECH

Foto 13

ARTECH

Foto 14

ARTECH

Foto 15

ARTECH

Foto 16

ARTECH

Foto 17

ARTECH

Foto 18

ARTECH

Foto 19

ARTECH

Foto 20

ARTECH

Foto 21

ARTECH

Foto 22

ARTECH

Foto 23

ARTECH

Foto 24

ARTECH

Foto 25

ARTECH

Foto 26

ARTECH

Foto 27

ARTECH

Do pobrania

Aktualny katalog produktów znajduje się w naszym sklepie internetowym

Zapraszamy do zapoznania się z naszą polityką jakości

Materiały

Pobierz (PDF)

Części maszyn i urządzeń

Pobierz (PDF)

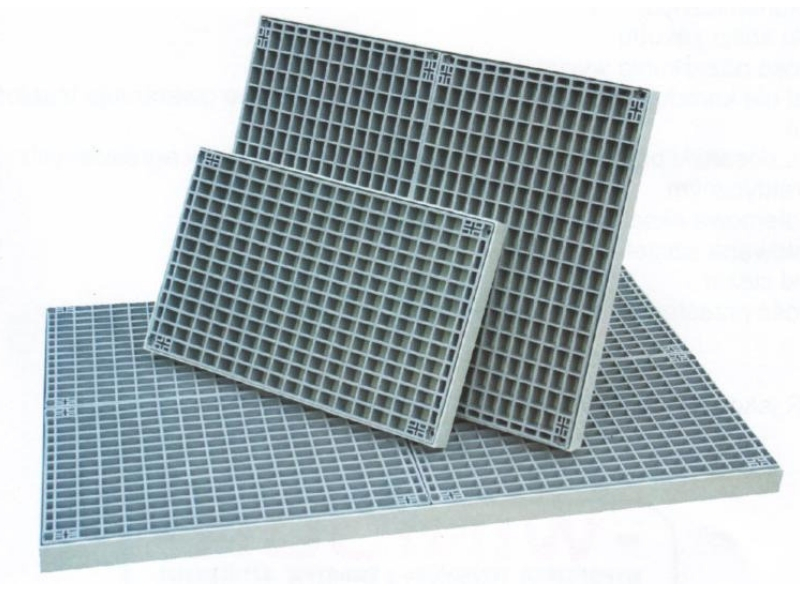

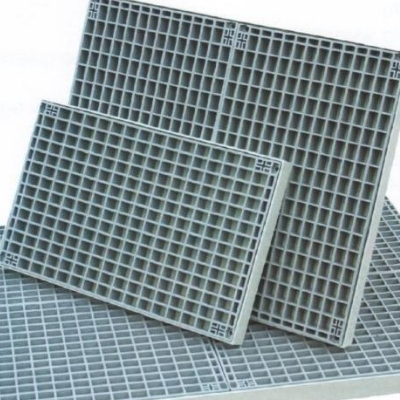

Kraty pomostowe

Pobierz (PDF)

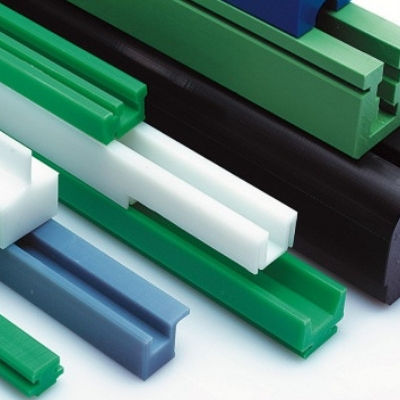

Profile i prowadnice

Pobierz (PDF)Kontakt do nas

Masz pytania? Zapraszamy do kontaktu z nami, chętnie pomożemy!